Witamy na Technics Group PL

Witamy na Technics Group PL, podobnie jak na większości społeczności internetowych, musisz się zarejestrować aby uczestniczyć w naszym wspólnym życiu ale nie martw się jest to bardzo prosty proces, który wymaga minimum informacji, aby zostać zarejestrowanym. Jeśli posiadasz konto na FACEBOOK'u możesz to zrobić jeszcze szybciej jednym kliknięciem.

Zakładając konto na Technics Group PL, możesz uzyskać następujące przywileje:

- Zakładać nowe tematy i pisać odpowiedzi w innych

- Subskrybować tematy i fora, aby uzyskać powiadomienia

- Uzyskać własną stronę profilu i poznawać nowych przyjaciół

- Wysyłać prywatne wiadomości do innych użytkowników.

-

Postów

7 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

1

Treść opublikowana przez Rui Maciej

-

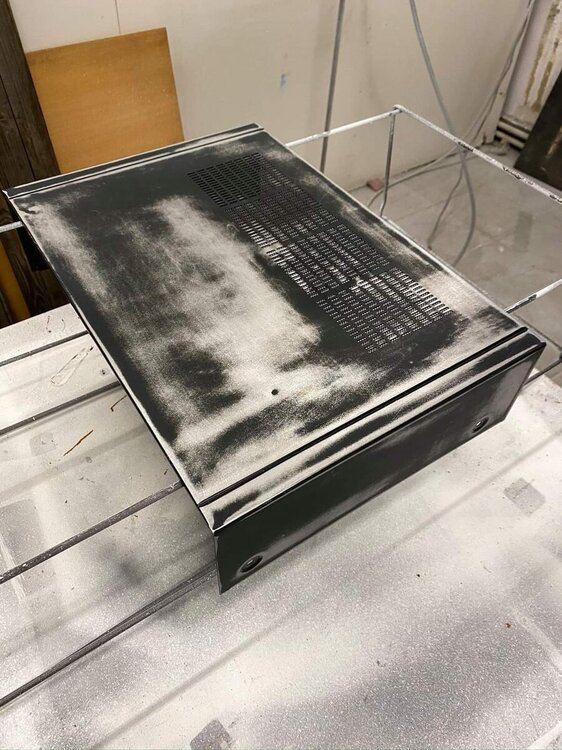

Witajcie ! Z racji tego ,że otrzymuję dość dużo pytań o naprawę uszkodzeń paneli wykonanych z plastiku w urządzeniach budżetowych ,postanowiłem przygotować mini poradnik jak zrobić to samemu. Być może odezwie się kilka osób ze stwierdzeniem ,że to nieprofesjonalna metoda z racji użytych materiałów , no cóz może i nieprofesjonalna ale skuteczna . Do zobrazowania przygotowałem i uszkodziłem zarysowując gwoździem panel od sl-pg 390. W opisie pominąłem sprawy oczywiste czyli np. oklejenie taśmą maskującą itp. Potrzebne materiały: 1. Uszkodzony panel😉 2.Papier ścierny 400 3.Papier scierny 1500 4. Szpachlówka (ja używam szpachlówki do drewna Spectrum kupionej w sklepie Action. Bardzo dobra konsystencja ,łatwo się nakłada i dobrze szlifuje a co najważniejsze bardzo dobrze wypełnia pory) 4. Bezbarwny podkład do tworzyw sztucznych (ja używam BOLL) 5. Farba w sprayu w jedynym słusznym kolorze . 6. Duuużo cierpliwości . Kolejność operacji : miejsce uszkodzenia szlifujemy papierem 400 aby zlikwidować krawędzie rysy. nakładamy szpachlówkę i czekamy okolo 2 godzin szlifujemy kolejny raz 400 aby usunąc najgrubszą warstwę szpachli a następnie szlifujemy papierem 1500. na Wyszlifowane miejsce kładziemy podkład bezbarwny i odczekujemy okolo 2 godziny. Nakładamy 2 warstwy docelowej farby w odstępach okolo 2 godzinnych ( z odległosci okolo 30 cm i stosując dyszę która bardzo dobrze rozpyla ) Ostatnim etapem jest napylenie z dużej odleglości (okolo 60 cm)ostatniej warstewki docelowej farby aby uzyskać odpowiednią równomierną strukture powłoki.) Po 24 godzinach Panel jest gotowy. Mozna jeszcze wykończyć bezbarwnym lakierem półmatowym. Ponizej zdjęcia z poszczególnych etapów. UWAGA! Nie biorę odpowiedzialności za nieudane próby.

-

Witam! Po wczorajszym poście na Facebooku pojawiło się sporo pytań dotyczących samodzielnego odnawiania obudów. Ponizej postaram się odpowiedzieć na wszystkie : 1.jak i czy zdzierasz stara farbę? 1A. W jaki sposób docierasz obudowy przed lakierowaniem? Ręcznie czy maszynowo W zalęznosci od potrzeby, w przypadku głębokich rys trzeba całą obudowę zeszlifować ,ja używam papieru 240 i 400 robię to ręcznie lub szlifierką . 2. Jak i czy w ogóle podkład? Czy nakładasz jakiś podkład, czy bezpośrednio lakier? Tak ,stosuję podkład do ….i tu zaskoczenie ….do plastików. Prisma Color oraz w przypadku aluminium wstępne trawienie i podkład do aluminium. 3. Czy jakiś konkretny błysk, mat ,półmat ? Czarny to RAL 9005M czyli matowy i jest gotowcem . Antracyt i szampan sa kolorami dobranymi wg oryginalnych powłok Technicsa zczytane spektrometrem . 4. Pierwsza farba antracyt masz gotowca czy składasz kolor jeśli tak to jak? Odp jak wyżej! 5. Jak nanosisz areograf, farba w spray? Spray i w sporadycznych wypadkach pistolet. 6. Ile razy malujesz? NA początku malowałem dwie warstwy w odstępach 12 godzinnych . W tej chwili doszedłem już do takiej wprawy że maluję w jednej sesji. 7.Czy nakładasz bezbarwny lakier na koniec? Nie, nie nakładam. 8. A jak się nie uda to jak usuwasz nowa powłokę? Po 12-15 godzinach matuje b.drobnym papierem i nakładam nową warstwę . 9.Czy masz jakieś specjalne techniki ? Nie , technik z NASA nie mam ale jest kilka podstawowych zasad a mianowicie : - powierzchnia musi być gładka i odtłuszczona. - po każdym użyciu spraya czyścimy dyszę rozpuszczalnikiem , nie możemy dopuścić do tzw.plucia kroplami farby. ( patrz foto ) - ZASADA NAJWAŻNIEJSZA. Farbę z puszki rozpylamy w odległości około 50 cm czyli w zasadzie napylamy ja na powierzchnię . Jęsli będziemy malować z bliższej odległości farba nie pokryje równomiernie i powstaną przebarwienia .(patrz foto) 10. Gdzie można nabyć spray Antracyt. Kiedyś można go było kupić u mnie , ale po tzw.gównoburzy która rozpętała się w zeszłym po jednym z moich postów o farbach , już nie oferuję ich do sprzedaży. Pozostało mi kilka puszek ale dla własnego użytku. 11. Czy w sklepie z farbami lub lakierni można dorobić taką farbę ? Sklepy i lakiernie nastawione są na dorabianie farb samochodowych, przetestowałem wiele firm i mieszalni i efekt był dla mnie niezadowalający. Dopiero użycie dobrego spektrometru w mieszalni farb przemysłowych i zrobienie minimum 5 litrów farby przyniosło oczekiwany efekt. Dorobienie 1 puszki i trafienie idealnie w kolor, strukturę itp. jest niemożliwe !!!! Sam się o tym przekonałem.

-

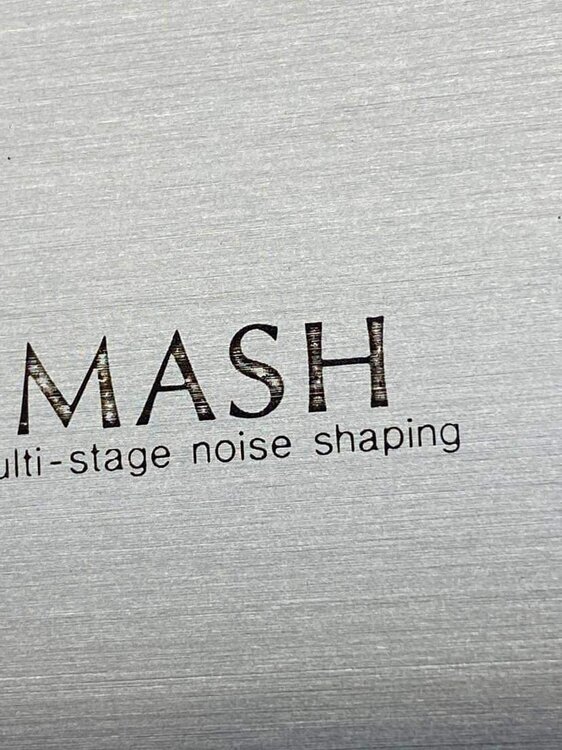

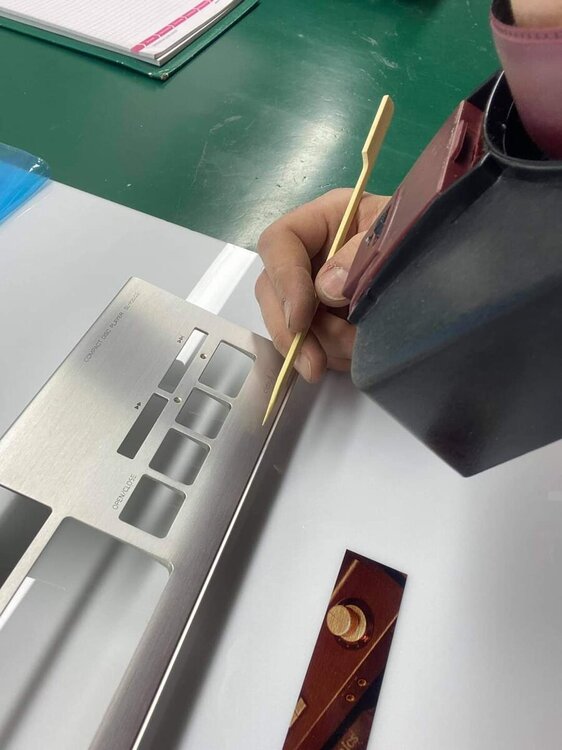

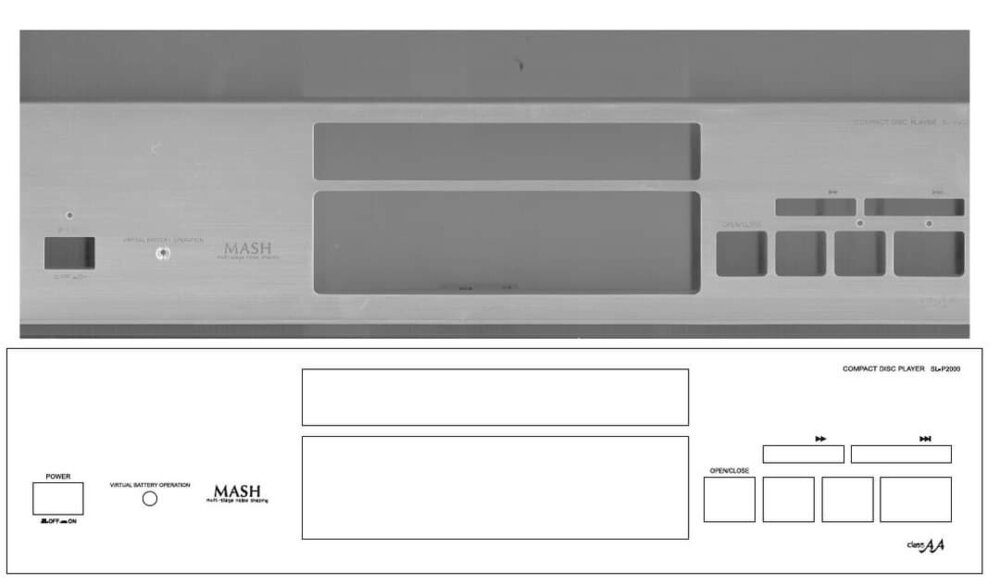

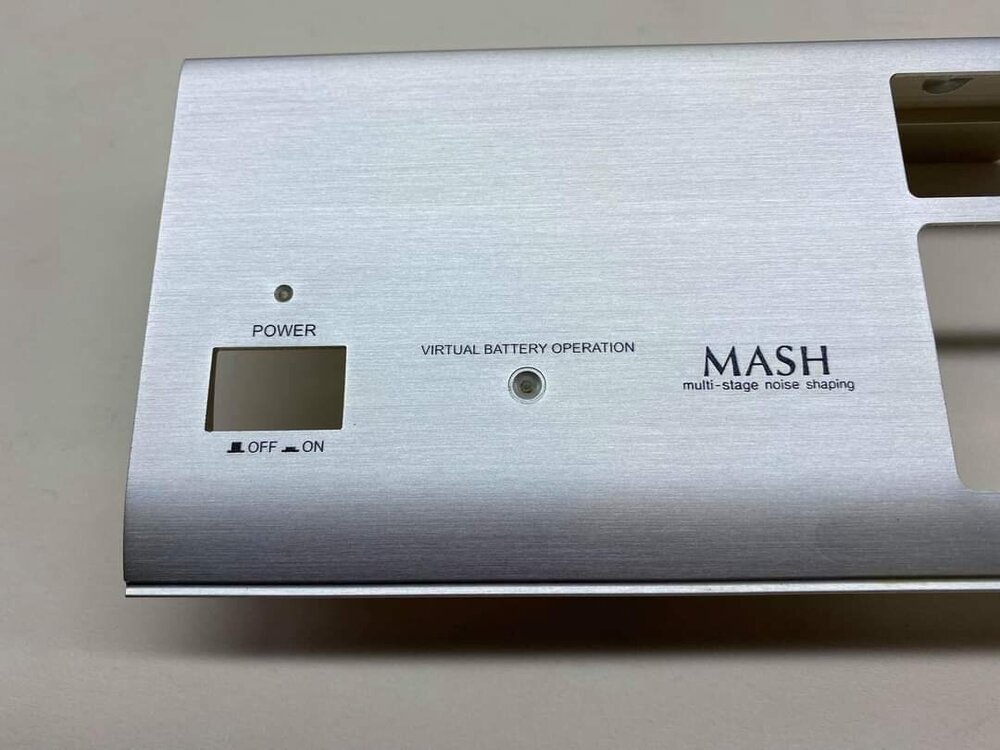

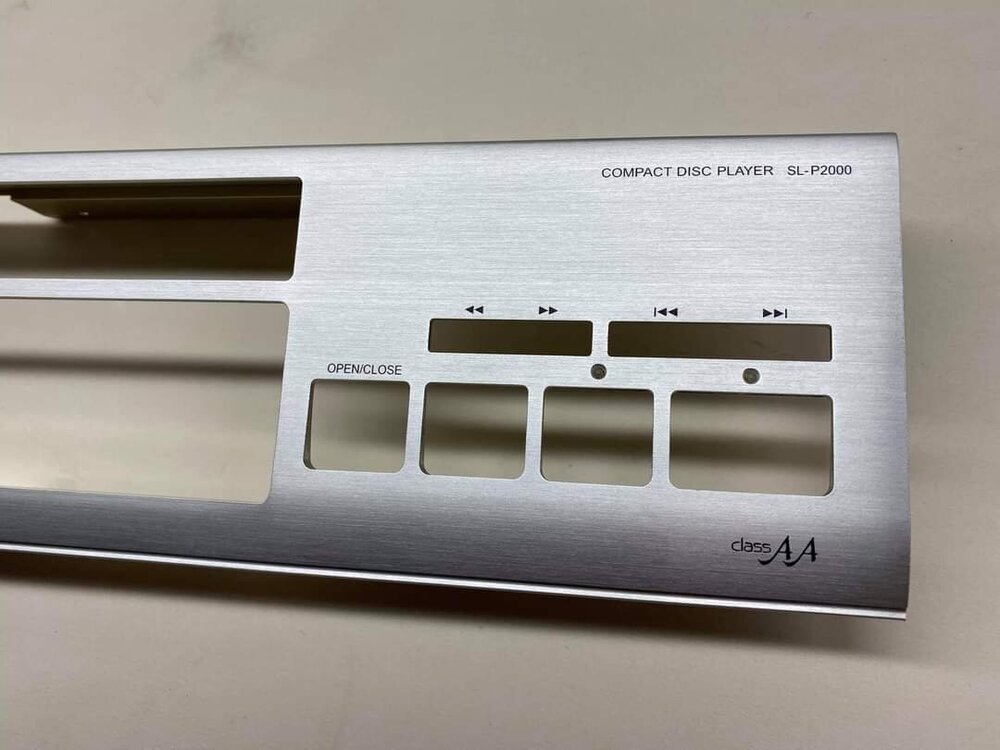

Łukasz odetchnąl z ulgą😀.....dotarl do mnie w koncu po dlugiej podrozy panel od P2000 .Będę niebawem odnawiał wszystkie napisy. A tym czasem trzeba usunąć stare....oraz inne niespodzianki. Użycie chemii nie wchodzi niestety w grę. Niebawem ciąg dalszy.... SL-P2000 front panel reaktywacja cz2. 😉 Dziś Rysunek wg skanu tego co pozostało , trzeba dorysować 2 rzeczy i jutro od rana .... tylko 1 podejście lub jak kto woli 1 próba ,nie ma niestety miejsca na błąd. Łukasz Rutkowski ...pacjent bedzie żył, a nawet jak nie bedzie to przynajmniej bedzie miał ładną facjatę. No cóż , koledzy ocenicie sami czy wyszlo „jako tako”.

-

-

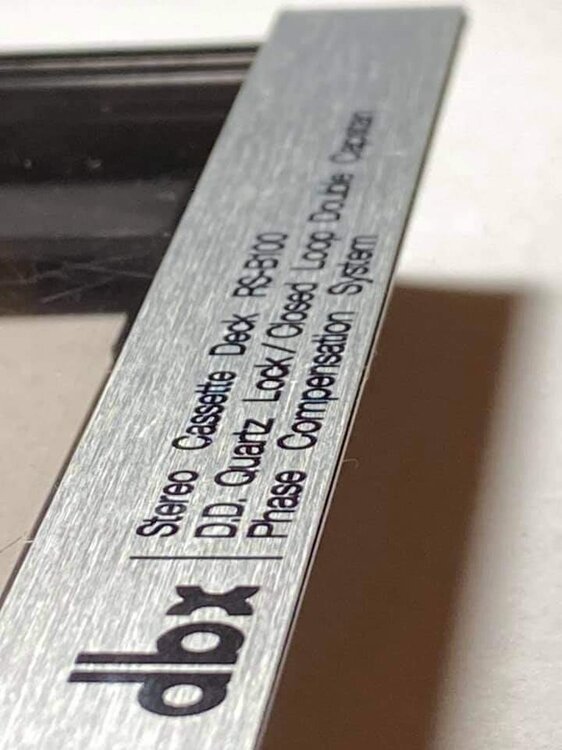

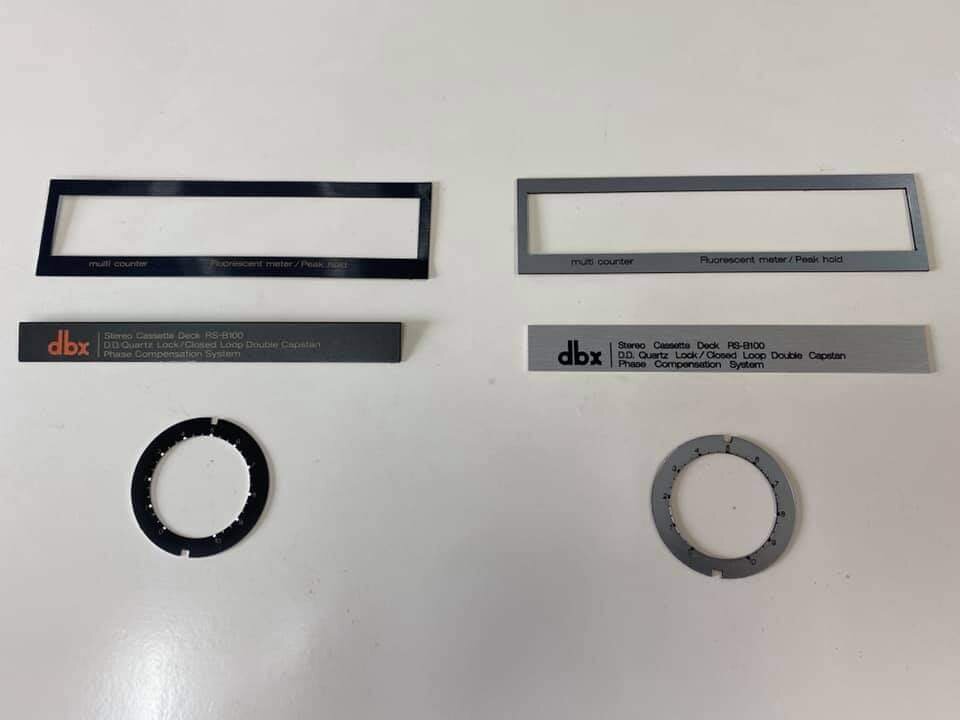

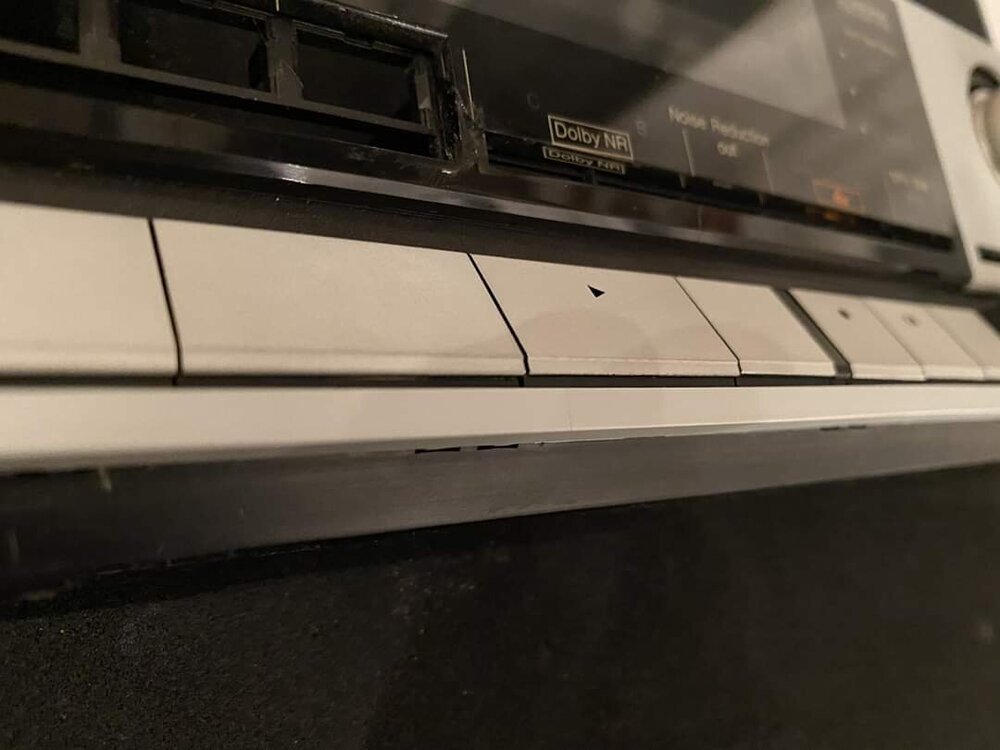

Po półrocznej przerwie wróciłem do prac nad srebrnym RS-B100 , no nie jest łatwo ..... ale po wielu próbach i eksperymentach stwierdziłem jednak ,że front nie będzie miał struktury szczotkowanego alu. tylko anodowaną satynę dokładnie taką jaką ma srebrna gałka regulacji poziomu zapisu. Udało się to w końcu uzyskac i efekt jest bardziej niż zadawalający. Spory kłopot był z usunięciem (nie mechanicznym) powłoki lakierniczej ,tutaj również dośc długo eksperymentowałem i ostatecznie udało się to za pomoca dośc mocnej chemii. Przy okazji spod farby wyłonił sie piękny kolor grafitu wpadającego w fiolet jakim jest pokryta metodą anodowania blacha aluminiowa (zdjęcia). Jutro zdejmuje anodę grafitową i nałożę srebrną . Mam też patent na klawisze , po zdjeciu lakieru i anody wyglądają bardzo fajnie ( na zdjęciu widoczny klawisz testowy w porównaniu ze wspomnianą wcześniej gałeczką , struktura w zasadzie identyczna ). Jutro kolejne etapy i moze jakis film...😉 CDN

-

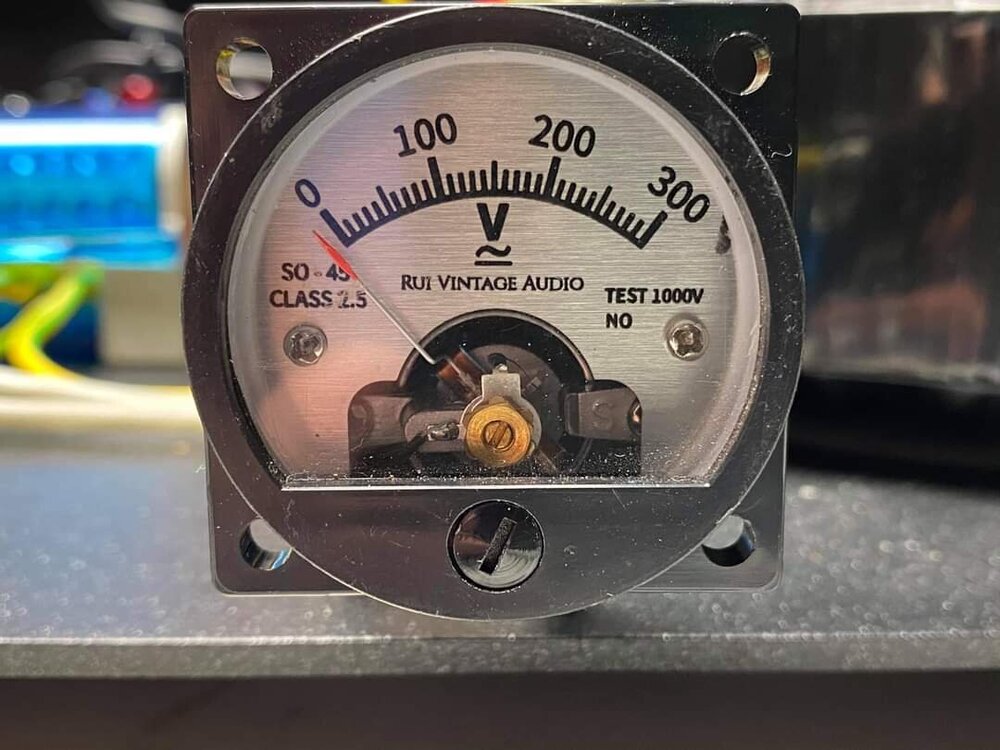

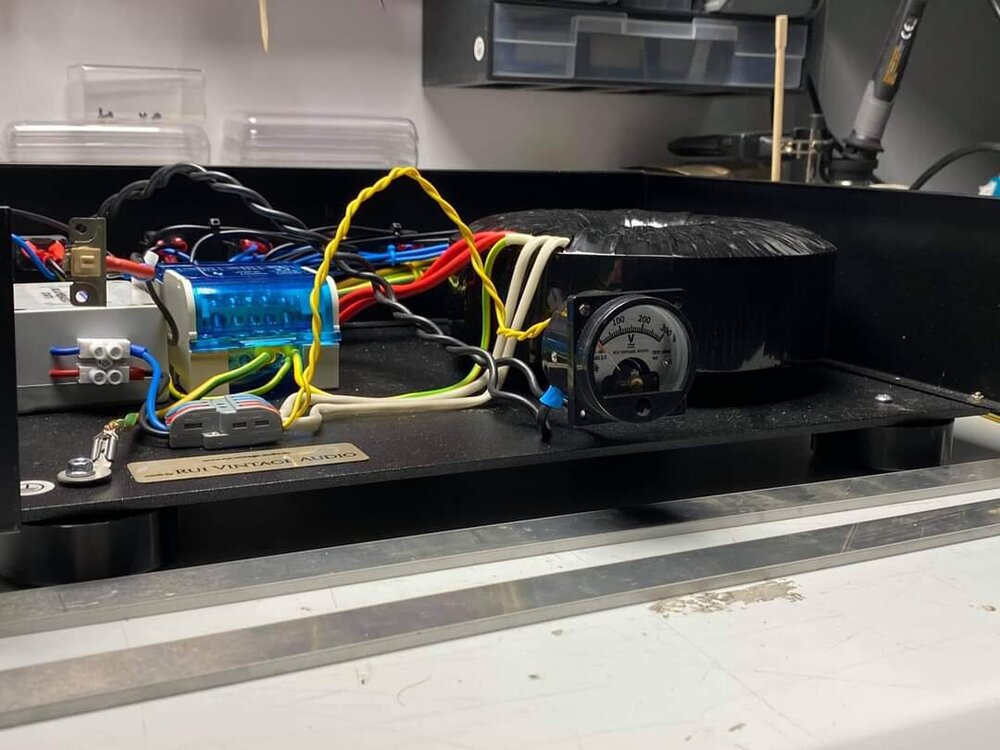

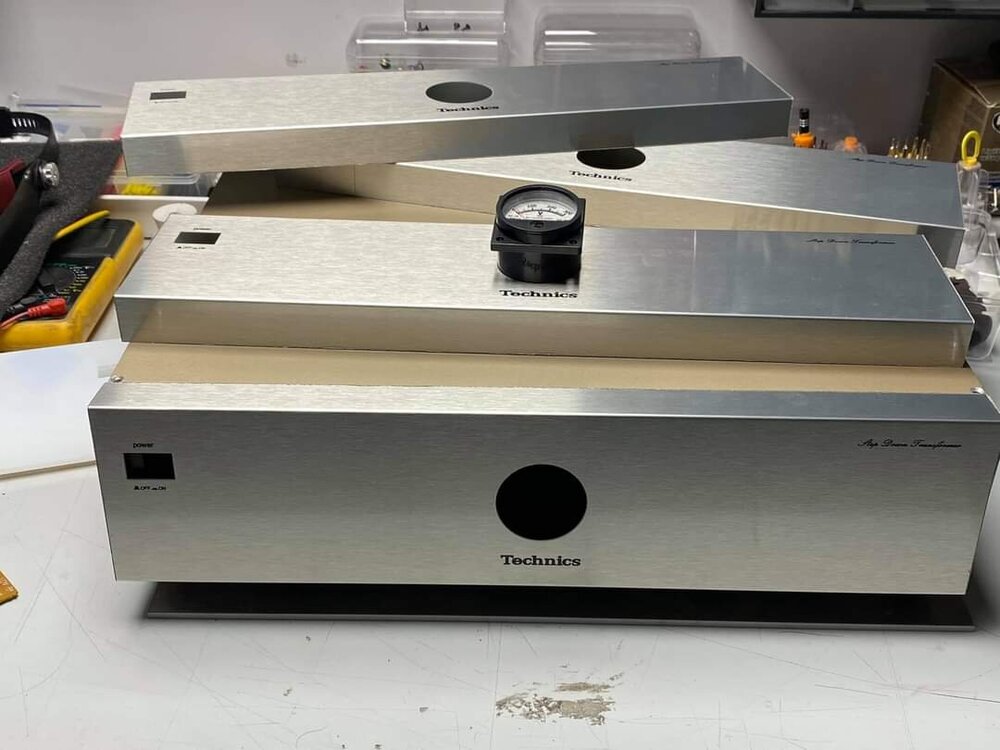

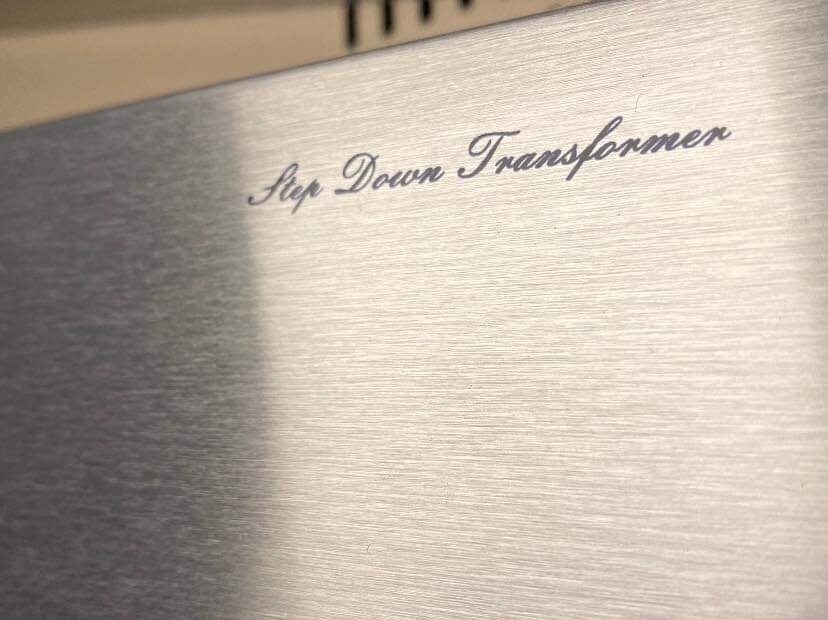

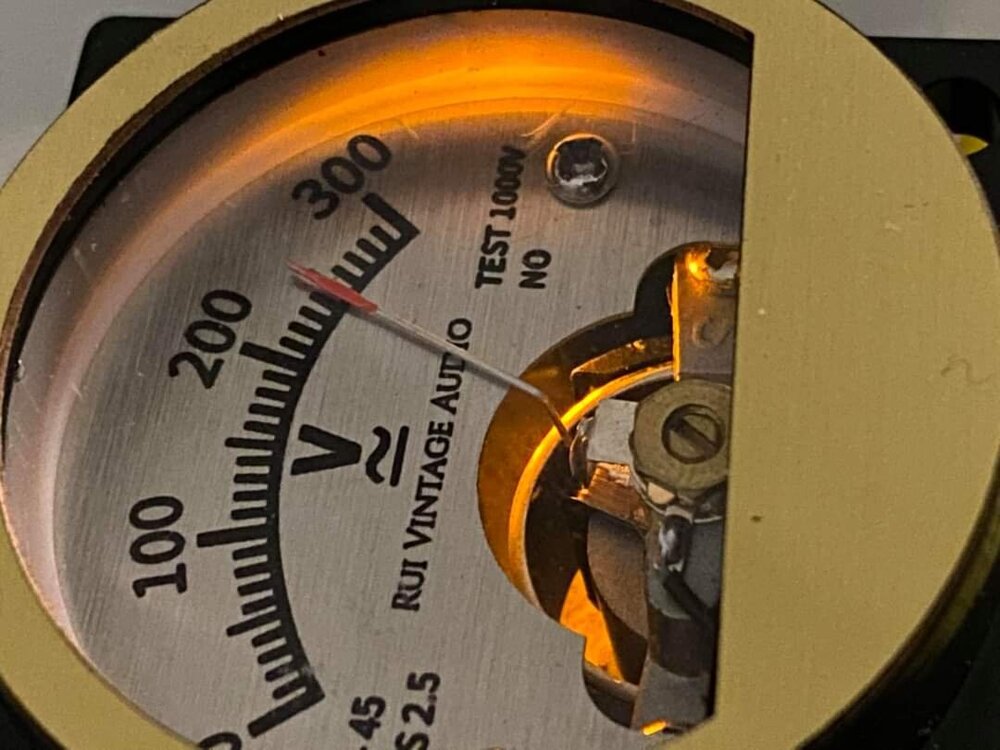

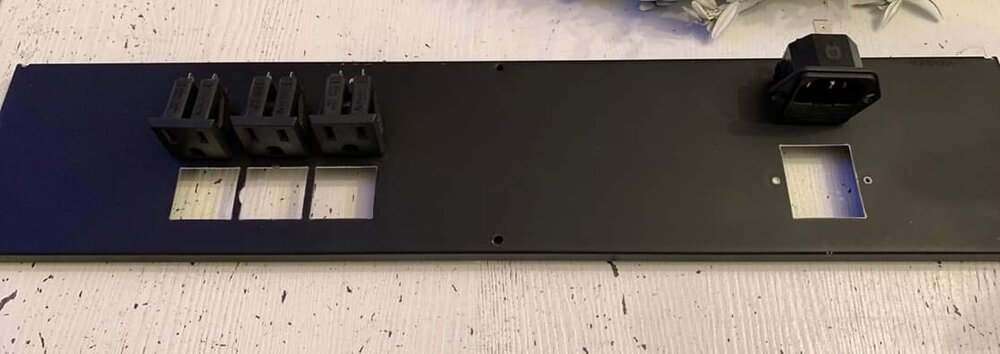

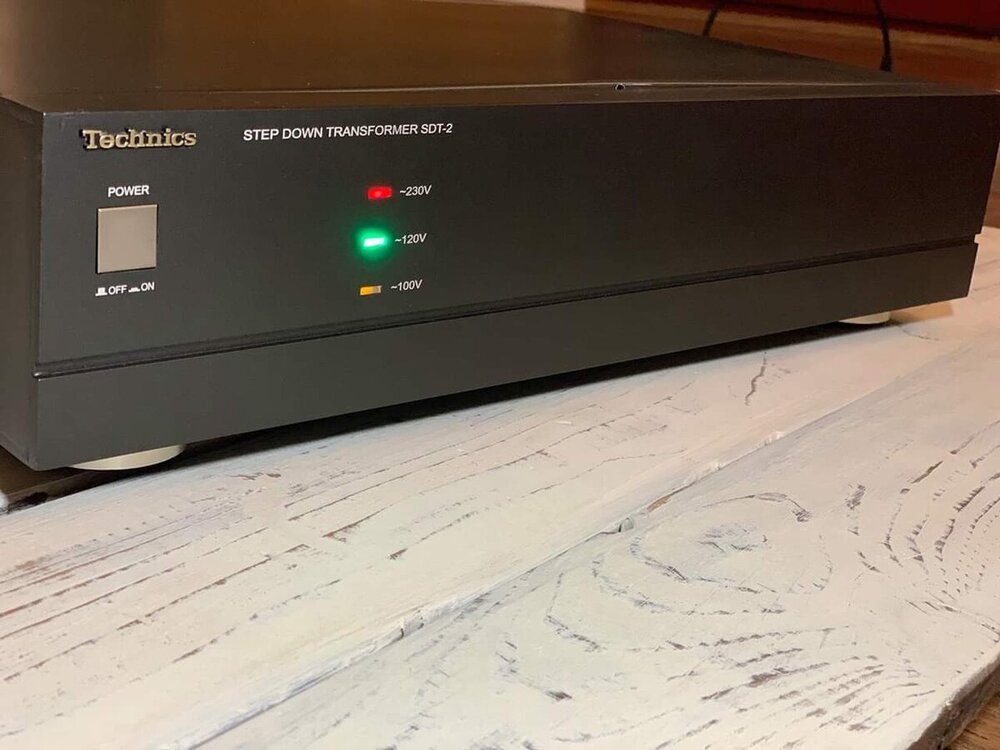

Dzis skończyłem budowę step downa z 230 na 100 V o mocy 2kVA pasujacego stylistycznie do serii G. Urzadzenie posiada soft start, 7 wyjsc 100V , trafo jak zwykle toroidy.pl zupełnie bezgłośne , dedykowane dla urządzeń audio. Sruby mocujące górna pokrywę będą wymienione na wpuszczane .

-

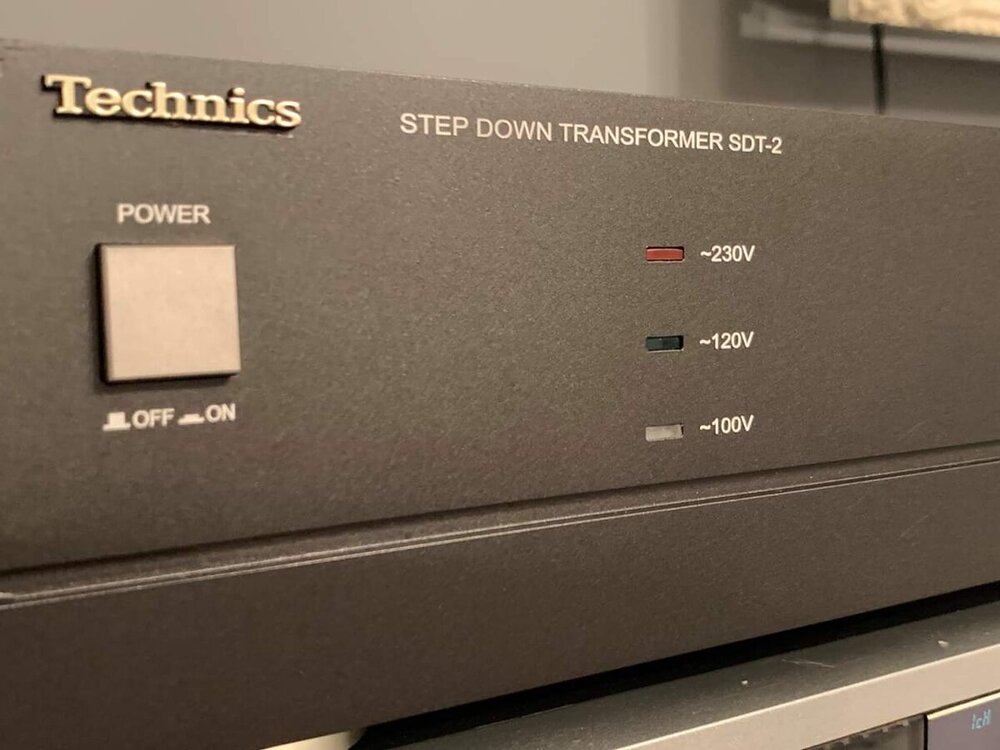

technics Down Step Transformer czyli coś fajnego

Rui Maciej opublikował(a) temat w Rui Vintage Audio

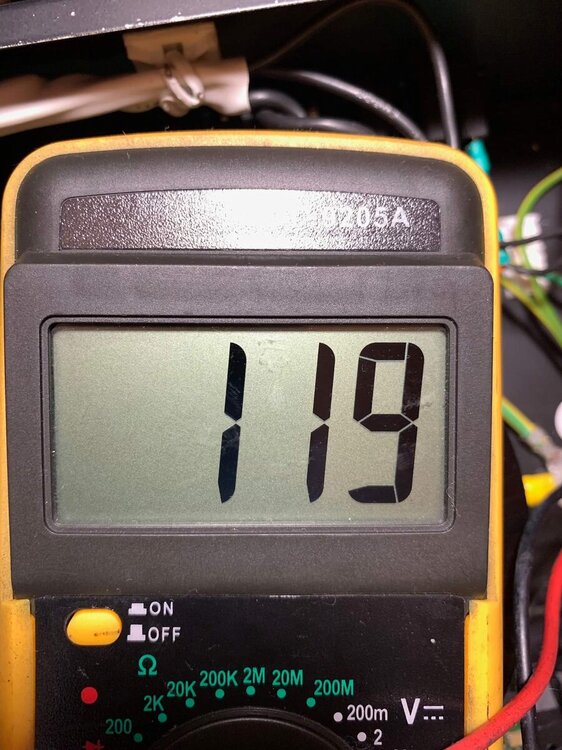

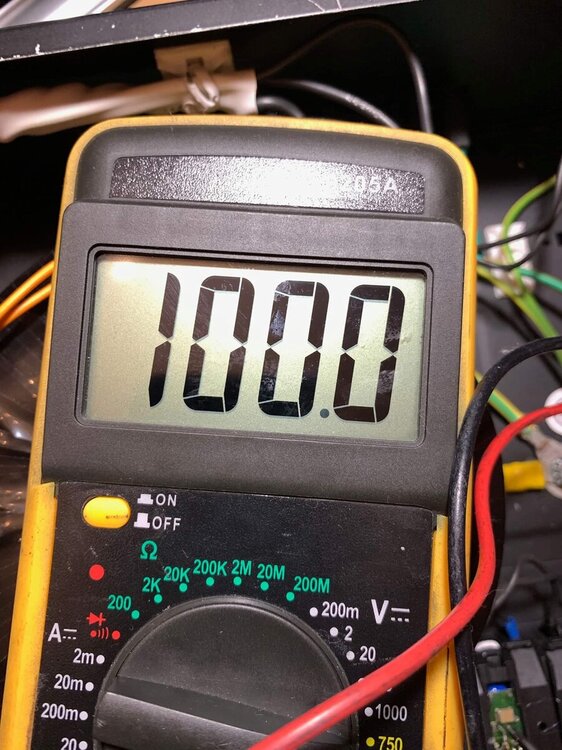

Witam kolegów. jakiś czas temu wpadłem na pewien pomysł.... i zacząłem od projektu który zaprezentowałem na naszej grupie..... A było to tak... "Witam ! dziś mała ciekawostka , rozpoczynam mały projekt ....z racji tego że przetwornice z 230 na 100 V raczej nie grzeszą urodą ?a wszyscy lubimy estetykę, postanowiłem wykonać obudowę w formie osobnego klocka , panel z aluminum a reszta obudowy z sl-pg420 . A wewnątrz ....... to już następnym razem . Projekt przedniego panelu w stylu urządzeń z "kwadratem" na filmie poniżej.." Dziś właśnie ukończyłem moje "dzieło". Poniżej przedstawiam małą relację . Obudowa - wykorzystałem obudowę z SL-PG420 malowana na czarno wewnątrz i spód, pokrywa górna odnowiona i pomalowana moją farbą przez którą ostatnio o mało nie zostałem na grupie zlinczowany ? Panel przedni całkowicie wykonany od nowa z aluminium ,otwory wycinane wodą wg projektu , następnie pomalowany wspomnianą wyżej farbą oczywiście najpierw był podkład. Przycisk włącznika z Sv-3500 (bo taki akurat miałem) Transformator wykonany na zamówienie przez Toroidy.pl Pri 230 V Sec I 120V Sec II 100V 600VA wersja dla urządzeń audio. Trafo jest bardzo ciche ,nie ma żadnych wibracji buczenia ani innych niepotrzebnych niespodzianek , kompletna cisza!!!! ( warto było dołożyć kilkadziesiąt złotych.) Napięcia wyjściowe tak jak deklaruje producent idealnie 100V oraz 119-120V. Ilość godzin poświęconych od projektu do dnia dzisiejszego czyli zamknięcia obudowy działającego gotowego urządzenia =38. Za wyjątkiem wycięcia wodą otworów i zrobienia napisów , całość prac wykonałem samodzielnie . Napisy na froncie wykonane techniką laserową , diody led jako wskaźniki obecności napięcia . Trochę kłopotu było ze znalezieniem odpowiedniego isostatu ale w końcu udało się go kupić . Koszty : całkowita wartość wszystkich elementów wykorzystanych do budowy zarówno tych używanych jak i nowych wyniosła 758 zł Urządzenie działa poprawnie ,i szczerze mówiąc jestem bardzo zadowolony choć nie wiem czy bardziej z powodu tego ,że w końcu skończyłem pracę nad nim czy z powodu ,że jest i działa. ? Czy było warto? Myślę że tak ,przynajmniej dla własnej satysfakcji. Mam teraz coś nietuzinkowego i póki co jedynego w swoim rodzaju. Poniżej przedstawiam kilka zdjęć z poszczególnych etapów oraz fotki efektu finalnego. Czy się podoba? Oceńcie sami.- 2 odpowiedzi

-

- 2

-

-

- transformator

- 100v

-

(i 1 więcej)

Oznaczone tagami: